Tiết lộ bốn chiến lược cốt lõi của kế hoạch hậu cần thông minh

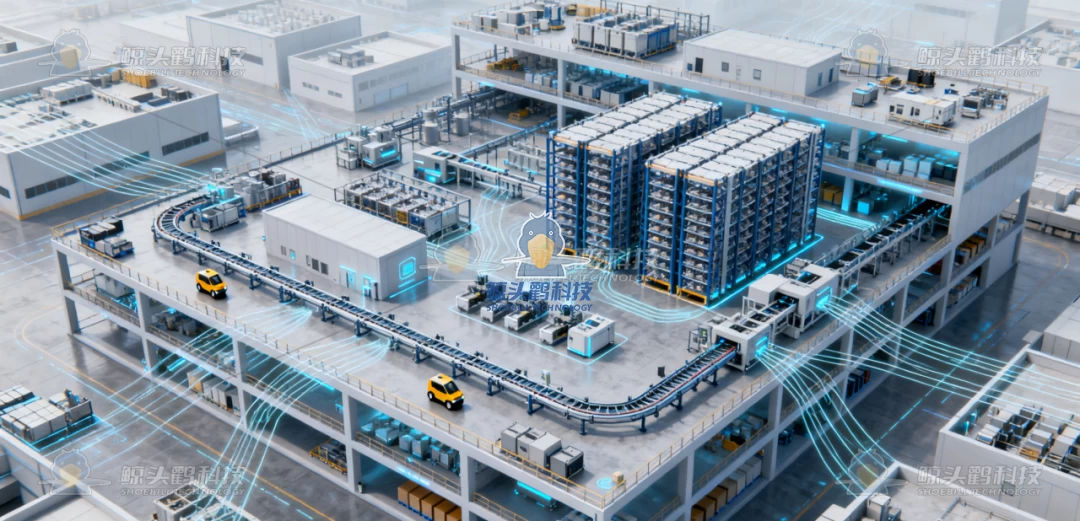

Khi ngành sản xuất đang tăng tốc hướng tới trí tuệ nhân tạo và tự động hóa, các nhà máy nhiều tầng đang ngày càng phổ biến nhờ khả năng tận dụng không gian hiệu quả. Tuy nhiên, dòng chảy vật liệu theo chiều dọc và chiều ngang phức tạp thường trở thành điểm nghẽn cho việc cải thiện hiệu quả. Các hệ thống logistics truyền thống phụ thuộc nhiều vào thao tác thủ công dẫn đến chi phí cao, hiệu quả thấp, thường xuyên xảy ra lỗi điều phối và tiềm ẩn rủi ro an toàn.

Vậy, làm thế nào các nhà máy nhiều tầng có thể loại bỏ nhu cầu về nhân sự hậu cần và đạt được một vòng lặp hậu cần hoàn toàn thông minh?

Bài viết này phân tích một giải pháp hậu cần thông minh “không cần nhân sự hậu cần” đã được chứng minh dựa trên các nguyên tắc cốt lõi của quy hoạch nhà máy — giúp doanh nghiệp khai phá dòng chảy vật liệu liền mạch và tự động.

Kho hàng tự động tập trung trải dài trên mọi tầng: Giải quyết những thách thức về hậu cần theo chiều dọc

Thách thức lớn nhất trong logistics nhà máy nhiều tầng nằm ở việc vận chuyển vật liệu giữa các tầng. Trong các hệ thống thông thường, công nhân vận chuyển vật liệu giữa các tầng bằng thang máy — một quy trình tốn thời gian và kém hiệu quả, thường dẫn đến tồn kho ở nhiều tầng khác nhau.

Chìa khóa để giải quyết vấn đề này nằm ở “thiết kế kho tự động tập trung” . Bằng cách đặt hệ thống lưu trữ và truy xuất tự động (ASRS) tại khu vực trung tâm của nhà máy và tích hợp thang máy thẳng đứng kết nối tất cả các tầng từ mặt đất lên trên, ASRS trở thành “trung tâm logistics thẳng đứng” cốt lõi.

Đóng vai trò là "trung tâm điều phối" của tất cả nguyên vật liệu nhà máy — bao gồm nguyên liệu thô, bán thành phẩm và thành phẩm — ASRS cho phép mỗi tầng sản xuất hoạt động mà không cần khu vực lưu trữ riêng biệt. Nguyên vật liệu được lưu trữ hoặc lấy trực tiếp thông qua các cổng vào/ra được chỉ định trên mỗi tầng.

Ví dụ, nguyên liệu thô đã được tiếp nhận và kiểm tra ở tầng một có thể được lưu trữ ở khu vực phía dưới của ASRS. Khi dây chuyền sản xuất ở tầng ba cần nguyên liệu, hệ thống sẽ tự động chỉ thị cho thang máy vận chuyển chính xác đến giao diện tầng ba. Tương tự, các sản phẩm bán thành phẩm từ tầng năm có thể được trả lại ASRS để lên lịch tiếp theo.

Thiết kế này mở ra hoàn toàn kênh hậu cần theo chiều dọc, cho phép vận chuyển nguyên liệu không cần người vận hành và không bị gián đoạn giữa các tầng.

AGV tích hợp với ASRS: Hoàn thành “Dặm cuối cùng” trên mỗi tầng

Sau khi giải quyết được vấn đề hậu cần theo chiều dọc, việc vận chuyển nguyên liệu thô trên quãng đường ngắn đến các dây chuyền sản xuất và thành phẩm trở lại kho trên cùng một tầng được xử lý bằng AGV (Xe tự hành dẫn đường).

Trong khuôn khổ lập kế hoạch này, AGV được tích hợp hoàn toàn với hệ thống ASRS trung tâm. Khi hệ thống sản xuất gửi yêu cầu vật tư, ASRS sẽ tự động lấy vật tư cần thiết và đặt chúng tại trạm tiếp nhận AGV. Sau đó, AGV sẽ đi theo đường dẫn được lập bản đồ sẵn hoặc được dẫn hướng bằng laser để đưa vật tư chính xác đến các giá đỡ của dây chuyền sản xuất. Khi sản xuất hoàn tất, AGV sẽ chuyển hàng thành phẩm trở lại cảng nhập của ASRS, tạo thành một vòng khép kín từ nguyên liệu thô → sản xuất → thành phẩm trên cùng một tầng.

Toàn bộ quy trình vận hành mà không cần vận hành thủ công hay lập lịch trình. AGV tự động điều chỉnh tốc độ và lộ trình theo nhịp độ sản xuất, giảm thiểu cường độ lao động, thất thoát vật liệu và sai sót trong quá trình vận chuyển.

Đường băng tải trực tiếp đến khu vực vận chuyển: Loại bỏ các liên kết dư thừa

Theo truyền thống, hàng hóa thành phẩm được vận chuyển từ ASRS đến khâu xuất hàng thông qua nhiều bước trung gian — lấy hàng từ kho, lưu trữ tạm thời và chuyển thủ công đến khu vực vận chuyển. Quy trình này không hiệu quả và dễ xảy ra nhầm lẫn do xếp chồng tạm thời.

Để khắc phục điều này, các nhà hoạch định có thể lắp đặt một dây chuyền băng tải hoàn toàn tự động kết nối ASRS trực tiếp với khu vực vận chuyển. ASRS sẽ tự động xuất hàng thành phẩm theo yêu cầu đơn hàng, và băng tải sẽ đưa chúng thẳng đến các trạm phân loại hoặc sàn xếp dỡ — mà không cần bất kỳ sự can thiệp thủ công nào.

Đối với các đơn hàng xe tải lớn, băng chuyền có thể vận chuyển sản phẩm trực tiếp đến khu vực bốc xếp tương ứng. Đối với các đơn hàng nhỏ hoặc nhiều đơn hàng, hệ thống phân loại ở cuối băng chuyền sẽ tự động phân loại hàng hóa theo điểm đến, sẵn sàng cho dịch vụ chuyển phát nhanh hoặc hậu cần nhận hàng.

Thiết kế hợp lý này loại bỏ các bước dư thừa như lưu kho tạm thời và chuyển hàng thủ công , rút ngắn hơn 50% thời gian từ khi nhận hàng đến khi giao hàng, đồng thời giảm thiểu rủi ro nhầm lẫn đơn hàng.

Cung cấp vật liệu tập trung: Giảm sự tham gia thủ công từ nguồn

Ngoài hoạt động hậu cần sản phẩm chính, việc xử lý các vật liệu phụ trợ — chẳng hạn như ốc vít, chất kết dính hoặc bao bì — cũng có thể tiêu tốn đáng kể nhân công nếu mỗi dây chuyền sản xuất yêu cầu và di chuyển chúng theo cách thủ công.

Giải pháp: một hệ thống cấp liệu tập trung.

Một kho vật liệu phụ trợ chuyên dụng được thiết lập ngay trong nhà máy. Dựa trên lịch trình sản xuất, các xe tự hành AGV nhỏ hoặc hệ thống vận chuyển đường ống sẽ vận chuyển vật liệu phụ trợ chính xác đến từng trạm cung cấp của từng dây chuyền theo định kỳ. Ví dụ, trong quá trình lắp ráp, xe tự hành AGV mini có thể cung cấp ốc vít và đai ốc hàng giờ; đối với đóng gói, hệ thống đường ống có thể cấp liệu thùng carton và băng keo trực tiếp đến các trạm đóng gói.

Chế độ "giao hàng chủ động" này thay thế hệ thống "yêu cầu theo yêu cầu" truyền thống, cho phép mỗi dây chuyền nhận được vật liệu bổ sung kịp thời mà không cần nhân viên hậu cần chuyên trách - tiến gần hơn tới mục tiêu "không có nhân viên hậu cần".

Bốn giải pháp tích hợp: Xây dựng hệ sinh thái logistics thông minh hoàn chỉnh

Từ kho hàng trung tâm dọc trải dài khắp các tầng, đến xe tự hành (AGV) quản lý luồng vật liệu nội bộ, đến các băng chuyền tiếp cận trực tiếp cảng vận chuyển và nguồn cung ứng vật liệu tập trung, bao gồm cả việc bổ sung vật liệu phụ trợ, bốn giải pháp cốt lõi này không tồn tại độc lập. Thay vào đó, chúng tạo thành một hệ thống logistics thông minh toàn diện, liền mạch thông qua các hệ thống được kết nối với nhau.

Hệ thống này, với mục tiêu cốt lõi là "giảm thiểu hoặc thậm chí không cần nhân công", thông qua sự phối hợp chặt chẽ giữa thiết bị và hệ thống, không chỉ loại bỏ hoàn toàn sự phụ thuộc vào nhân sự hậu cần mà còn đạt được luồng vật liệu hiệu quả, chính xác và tiết kiệm chi phí. Đối với các nhà máy nhiều tầng, điều này không chỉ là sự nâng cấp về mô hình hậu cần mà còn là sự cải thiện toàn diện về hiệu quả sản xuất và quản lý. Khi luồng vật liệu không còn cần sự can thiệp thủ công, các nhà máy có thể tập trung hơn vào việc tối ưu hóa quy trình sản xuất và nâng cao chất lượng sản phẩm, thực sự bước vào kỷ nguyên sản xuất thông minh mới.

Trong tương lai, với sự thâm nhập sâu rộng hơn của các công nghệ như 5G, Internet vạn vật (IoT) và AI, logistics thông minh trong các nhà máy nhiều tầng sẽ đạt được những nâng cấp năng động và thông minh hơn nữa, chẳng hạn như vận hành phối hợp giữa AGV và robot, và điều chỉnh tồn kho tự động dựa trên dự báo đơn hàng trong kho hàng dọc. Nhưng dù công nghệ có phát triển như thế nào, logic lập kế hoạch "dựa trên việc tận dụng không gian và hướng đến vận hành tự động toàn bộ quy trình" sẽ luôn là lợi thế cạnh tranh cốt lõi của logistics thông minh trong các nhà máy nhiều tầng.

[Công nghệ Shoebill Thượng Hải]

Shoebill Technology sẽ giúp bạn lập kế hoạch xây dựng một nhà máy hàng đầu trong ngành với chi phí phải chăng và thân thiện với người dùng!

Cho dù bạn đang xây dựng một nhà máy mới hay cải tạo một nhà máy hiện có, chúng tôi đều cung cấp các dịch vụ toàn diện, trọn gói, bao gồm quy hoạch công viên, thiết kế kiến trúc, quy hoạch bố trí, thiết kế tự động hóa và hậu cần, thiết kế nội thất công nghiệp tiêu chuẩn, thiết kế kỹ thuật số, khuôn viên thông minh, hình ảnh hóa tiên tiến và hỗ trợ triển khai.

Chúng tôi ưu tiên việc triển khai, đảm bảo dự án của bạn trở thành chuẩn mực của ngành sau khi triển khai.

Khách hàng bao gồm các công ty hàng đầu trong ngành như Heli Forklift, Qianjiang Motorcycle, Giti Tire, Baoxiniao và Yangquan Valve.

Di động: 13262659820

Trang web chính thức: www.shoebilltech.com

Email: shoebill@balaena.cn